-

详细信息

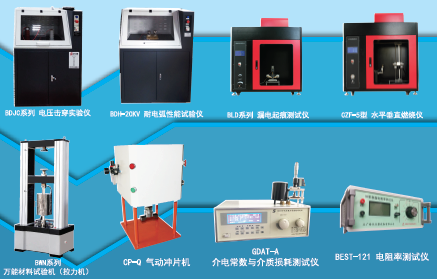

耐漏电起痕试验仪 智能漏电起痕试验仪 耐电痕化指数测试仪 耐电痕化指数测试仪、高耐压漏电起痕试验仪、漏电起痕燃烧试验仪

漏电起痕燃烧试验仪 低压漏电起痕试验仪 漏电起痕试验仪批发

触屏漏电起痕试验仪 6000V漏电起痕试验仪 数显漏电起痕试验仪

耐电痕化指数测试仪、高耐压漏电起痕试验仪、漏电起痕燃烧试验仪 常规试验周期

标准测试时间:

根据GB/T 4207-2022和IEC 60587标准,单组试样需完成50滴电解液测试,每滴间隔30秒,总耗时约25分钟。

若采用逐级升压法(如CTI测试),需多次调整电压并重复滴液,总时间可能延长至1-2小时。

完整流程周期:

包含试样制备、环境预处理、多组重复测试及数据分析,通常需 ?3-15个工作日?。

加急服务可缩短至1-3个工作日,但需额外费用。

试验步骤

参数设置

通过触摸屏或PLC系统设定电压(如100V)、液滴次数(通常50滴)、间隔时间等?。

使用0.1%NH4Cl电解液,电阻率3.95±0.05Ω·m(23℃)。

电极与试样安装

将试样置于载物台,调整电极间距至4.0mm,确保压力均匀。

滴液针头高度调至35mm,关闭试验舱门。

设备特点

自动化控制:12寸触控屏操作,支持数据存储和多种测试标准;

结构设计:不锈钢箱体,配备排风系统,部分型号支持1000V高压扩展。

前期准备

样品处理

试样尺寸需≥15mm×15mm,厚度≥3mm,表面清洁无杂质。

预处理条件:温度23℃±5℃,湿度50%±10,处理24小时以上。

设备检查

电极需为铂金材质,尺寸(5±0.1)mm×(2±0.1)mm,夹角60°±5°,间距4.0mm±0.1mm,压力1.00N±0.05N。

试验电压范围100~600V,液滴高度35mm±5mm,间隔时间30±5秒。

漏电起痕试验仪的工作原理机制及实用性

insment

耐电痕化指数测试 漏电起痕试验机使用注意事项

测试中异常放电

触发条件:出现>10mA的瞬态电流

干预步骤:

① 紧急切断高压电源

② 检查电极表面是否存在毛刺(放大镜20倍观察)

③ 测量试样表面污损(白度仪ΔE>3需清洁)

预防性维护计划表

周期 维护项目 技术指标 验收标准

季度 电极对中度校准 激光对中仪检测偏移≤0.05mm 500V放电轨迹居中无偏斜

半年 漏电流测量系统校验 注入1mA标准电流,示值误差≤2% 数据记录与标准源偏差<0.02mA

年度 整机绝缘强度测试 输入-输出端耐压AC 3000V/1min 漏电流<5mA

800h 机械传动部件更换 X轴导轨/丝杠油脂更新 移动速度波动≤±1%

深度保养技术要点

1. 高压回路保养

接触点氧化处理:用纳米导电膏(如Lubrilog 8600)涂抹高压接头

电弧抑制:在继电器触点并联RC吸收电路(C=0.1μF/1kV,R=100Ω)

2. 软件系统维护

数据校准:每季度导入标准电阻模块(1kΩ/5W)验证测量通道

日志管理:自动备份测试日志,清除>90天的缓存文件

应用场景与产品清单

1. 电力与工业设备

高压部件:断路器灭弧罩、互感器绝缘筒、开关触头支架

连接系统:接线端子、母线槽绝缘隔板、电缆接头

电机/变压器:线圈骨架、槽楔、端部绝缘块

2. 家用与消费电子

安全隔离件:插座/开关面板、电源适配器外壳、电器控制板基座

散热结构:LED灯座、电暖器绝缘隔热片

电池系统:充电器触点支架、电池包绝缘薄膜

3. 交通运输

新能源汽车:充电枪绝缘壳体、电池模组隔离板、电机控制器散热基板

轨道交通:受电弓绝缘子、车载高压箱绝缘支架

4. 新能源与基建

光伏系统:逆变器散热器绝缘垫、接线盒塑料壳体

风电设备:变桨控制系统绝缘件、塔筒电缆固定件

5G基站:户外电源模块外壳、天线振子绝缘支撑

性能指标

1、电极:厚 0.5mm 材质:不锈钢;

2、上下电极距离:50.0mm±0.1;

3、试验电压:100V-6000V 可调;

4、调压器:输出:0~250V 可以调,容量 5KVA;

5、试验变压器:容量 5KVA,*高输出电压 AC6000V(或 DC6000V 可选) ;

6、高精度稳压器:输出 AC220V 功率 6000W,精度±1%;

7、回路电流为 60mA 时,切断电压输出;

8、试验时间:6 小时;

9、滴液精度:0.5%;

10、电压稳定度:±1%;

11、起痕判断:依标准 GB/T6553-2003/4.1.2 规定,在试样上施加电压(2.5k V,3. 5k V 和 4.5k V) ,并以一定流速滴污染液,在 60mA 以下的电流持续 6H 不过流即为通过;

12、滴液装置:

采用雷弗精密蠕动泵,流量范围 0.00185 ~20 毫升/分钟,工作转速 0.1~50 转/分钟,流量精度误差:<0.5%;

13、输出电压:交流/直流(可切换)

14、实验组数:五组

15、控制装置:采用西门子 PLC+台湾威纶触摸屏控制,控制精密,操作简单,设计完全人性化,试验结

束自动生成报告,面板热敏打印机可以适时打印试验结果;

15、外形尺寸(mm):710(宽)×365(深)×760(高) 箱体内容积:0.1m3

16、机箱: 采用 SUS304 不锈钢(拉丝面) ;

17、污液槽采用 316 不锈钢,加装密闭装置。

滴液装置时间常数可调,使滴液量和滴液时间间隔得到精确控制。

配置:建议选配电子测重装置

核心部件维护清单

部件 保养频率 操作规范 工具/耗材

铂金电极 每次测试后 ① 用400目砂纸单向打磨去除碳化物

② 无水乙醇超声清洗10分钟

③ 游标卡尺测量尖端间距(4.0±0.1mm) 砂纸、超声波清洗机、游标卡尺

液滴计数器? 每周 ① 校准液滴速度(30±3秒/滴)

② 检查蠕动泵管弹性(发硬立即更换)

③ 清洁红外传感器窗口 标准秒表、硅胶泵管(φ3×5mm)

高压发生器 每月 ① 空载电压校准(±1%误差)

② 检查接地电阻<0.1Ω

③ 清理散热风扇灰尘 高压表(0.5级)、接地电阻仪

试验箱体 每日 ① 试验后立即用去离子水擦拭内壁

② 通风干燥防结晶

③ 检查排风系统风速(≥0.5m/s) 无纺布、风速仪

测试目的 (Purpose):

模拟在潮湿、污染条件下(例如沿海盐雾、工业粉尘),绝缘材料表面出现漏电流的现象。

评估绝缘材料抵抗因漏电流产生的局部发热、碳化,*终形成导电通道(电痕)的能力。

预测材料在长期使用中因电痕化导致失效的风险。

漏电起痕测试的核心目的是评估绝缘材料在恶劣环境下的安全性能,具体包括以下方面:

模拟实际风险通过电场和电解液的联合作用,模拟家用电器中带电部件在绝缘表面沉积导电物质后可能引发的爬电、击穿或起火危险。例如,在潮湿或污染环境下,绝缘材料表面的污物和潮气可能导致漏电,进而腐蚀材料并破坏绝缘性能。

加速测试与安全验证

该测试采用极端条件加速实验,快速区分不同材料的抗漏电起痕能力(如CTI和PTI指标),确保产品在特定环境下的使用安全。例如,空调等电器在“回南天”等高湿环境中需通过此测试验证电路板的可靠性。

试验机主要组成部分 (Key Components of the Tester):

高压电源: 提供稳定、可调(通常在100V–600V范围内)的交流电压(50Hz或60Hz),功率足以维持短路电流。

电极系统: 通常由两个铂金或不锈钢制成的矩形截面的电极(尺寸如5mm x 2mm)。电极尖端倒角,以规定的角度

(通常45°或90°)施加在样品表面,电极间距离精确可调(通常4.0mm±0.1mm)。

滴液装置: 包含储液容器、导管和滴液针头(通常内径0.9mm-1.0mm)。通过精密装置(如蠕动泵、电磁阀或恒高

滴管)控制电解液以恒定时间间隔(如30秒±5秒)垂直滴落到两电极中央的样品表面。

样品夹具: 用于稳固夹持样品,通常带有调节装置确保样品水平,电极与样品接触良好。

短路电流检测与中断系统: 高灵敏度的电流继电器(通常设定在0.5A ± 10%),用于检测流过样品的电流是否超

过设定阈值。一旦超过,立即切断高压电源和计时器,记录失效点(滴液数或时间)。

计时/计数器: 记录试验持续时间或电解液滴落次数。

安全防护: 试验箱体(防止电解液飞溅、遮挡弧光、通风排烟)、安全联锁(开门断电)、接地保护等。

可视窗口: 便于观察样品测试过程(电痕形成、起燃等)。

测试绝缘材料分组

根据CTI值分为四组:

Ⅰ组:CTI≥600V(如部分特种工程塑料)。

Ⅱ组:400V≤CTI<600V(如高压绝缘件)。

Ⅲa组:175V≤CTI<400V(如通用工程塑料)。

Ⅲb组:100V≤CTI<175V(如普通尼龙)。

漏电起痕的形成机理

表面放电过程:当硅胶表面存在污秽(如盐雾、尘埃)时,电场作用下局部放电产生高温,导致材料碳化并形成导电通道。

材料特性影响:硅橡胶的虽具有优良绝缘性,但长期暴露于污染环境会加速电痕化破坏,尤其在特高压(如1000kV)场景下风险更高。

性能提升方法

添加剂优化:

有机耐漏电起痕剂(如DIPUPAS)仅需2phr添加量即可使硅橡胶达到1A4.5kV的耐电痕化标准,且对力学性能影响小。

纳米复合技术通过增强界面结合力,同步提高热稳定性和机械强度。

表面处理:通过高温交联瓷化工艺在表面形成致密陶瓷层,阻断导电通路扩展。

功能特点

高压范围:支持1000V-6000V高电压测试,电极材质通常为铂金或302不锈钢,确保测试精度。

自动化控制:通过PLC和人机界面系统预设电压、时间、流速等参数,具备过载保护及自动停止功能。

安全设计:配备排风系统排除有害气体,并设有门控传感器防止高压误操作。

注意事项

安全防护:试验时避免接触电极,防止高压触电。

维护要求:定期校准电极压力、液滴体积,清洁试验舱

试验步骤

参数设置

通过触摸屏或PLC系统设定电压(如100V)、液滴次数(通常50滴)、间隔时间等。

使用0.1%NH4Cl电解液,电阻率3.95±0.05Ω·m(23℃)。

电极与试样安装

将试样置于载物台,调整电极间距至4.0mm,确保压力均匀。

滴液针头高度调至35mm,关闭试验舱门。

-

北京北广精仪仪器设备有限公司

介电常数与介质损耗测试仪,电容率测试仪,体积表面积电阻率测试仪

北京北广精仪仪器设备有限公司 地址: 北京市石景山区八大处路49号院4号楼4层4939B内容声明:谷瀑为第三方平台及互联网信息服务提供者,谷瀑(含网站、客户端等)所展示的商品/服务的标题、价格、详情等信息内容系由店铺经营者发布,其真实性、准确性和合法性均由店铺经营者负责。谷瀑提醒您购买商品/服务前注意谨慎核实,如您对商品/服务的标题、价格、详情等任何信息有任何疑问的,请在购买前通过谷瀑与店铺经营者沟通确认;谷瀑上存在海量店铺,如您发现店铺内有任何违法/侵权信息,请在谷瀑首页底栏投诉通道进行投诉。